Die Firma IBAK ist nach eigenen Angaben größter Hersteller und Vertreiber von Kanalinspektionssystemen und gleichzeitig das älteste Unternehmen der Branche. Das Portfolio reicht von 4K-Kanalrohrinspektionssystemen über Dichtheitsprüfsysteme und Anlagen für Kanal- und Rohrsanierung bis hin zu spezialisierter Software für Schadensaufzeichnung, Kanalkartographierung und autonomer Schadenserkennung.

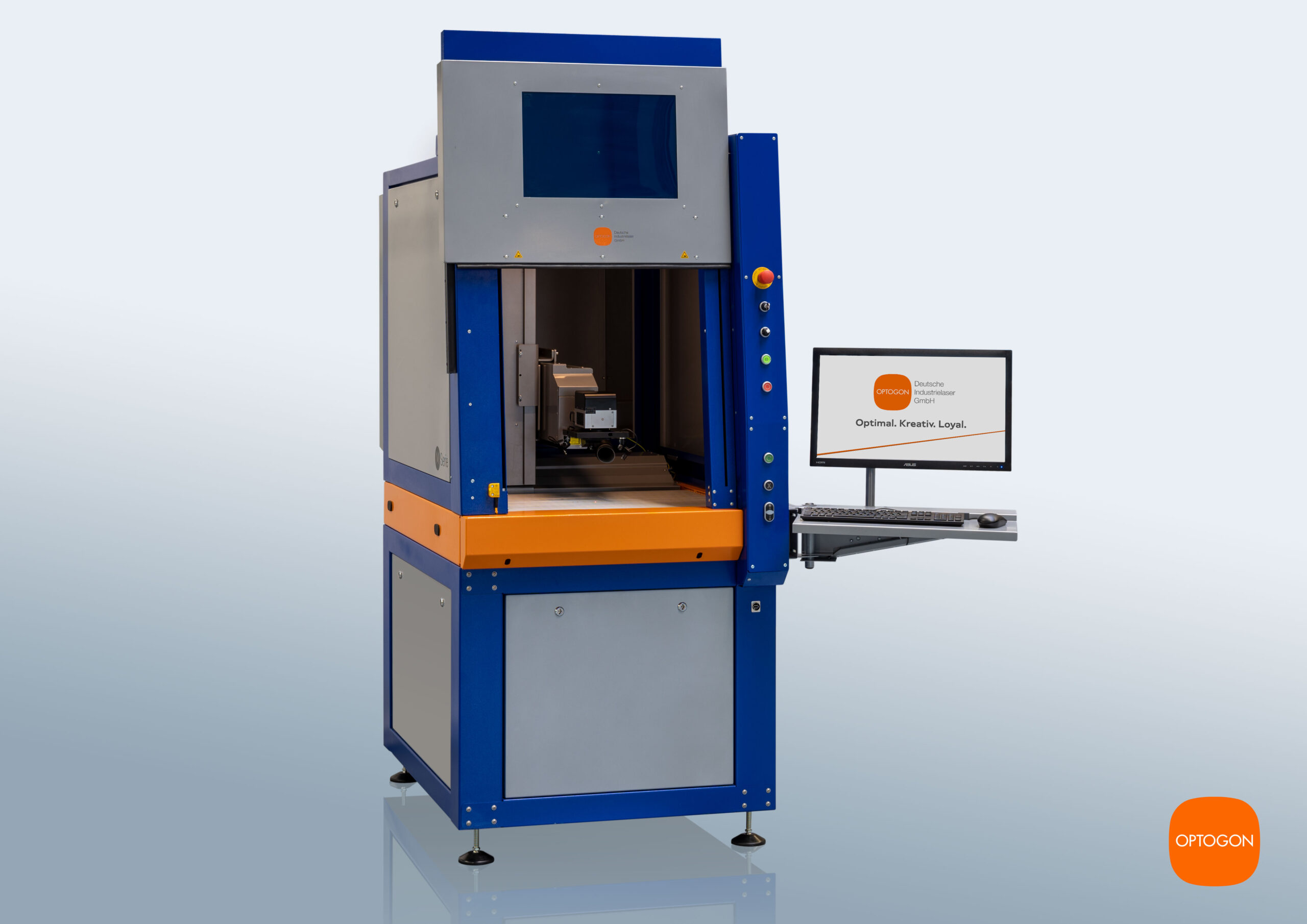

2021 hat sich die Firma IBAK zum Erwerb einer flexibel einsetzbaren Laserbearbeitungsanlage aus dem Hause OPTOGON entschieden. Sie wird zur präzisen Laserbeschriftung und Lasergravur auch auf Freiformoberflächen der Ex-Schutz Produkte von IBAK verwendet.

Die Firma IBAK wurde 1945 von Helmut Hunger gegründet, und war ursprünglich ein Ingenieurbüro für Schiffsnavigation. In den 50er Jahren wurden handelsübliche Kameras in wasserdichte Gehäuse eingebaut und dienten der Meeresforschung vor Ort. IBAK sammelte hier das Know-How und die Erfahrung um wenig später die ersten Geräte zur Fernsehuntersuchung von Kanalrohren anbieten zu können. Im Jahr 1957 präsentierte IBAK das erste Kanal-TV-Inspektionssystem der Welt.

In den 60er und 70er Jahren kamen die ersten komplett ferngesteuerten Kanalinspektionsrohrsysteme auf den Markt, die in den 80er Jahren durch Computertechnologie, EDV und Inspektionssoftware ergänzt wurden. In den 90er Jahren spielte der Fahrzeugausbau eine zunehmend wichtigere Rolle. 2012 kam die Tochterfirma IBAK Robotics GmbH hinzu, die voll elektrisch betriebene Kanalfräsroboter herstellt.

Heute ist IBAK ein umfassender Anbieter für Kanalrohrinspektionssysteme, Dichtheitsprüfungen, Kanal- und Rohrsanierung sowie Software für Schadensaufzeichnung, Kanalkartographierung und autonomer Schadenserkennung.

„Der Ex-Schutz unserer Systeme macht die Laserbearbeitung notwendig.“

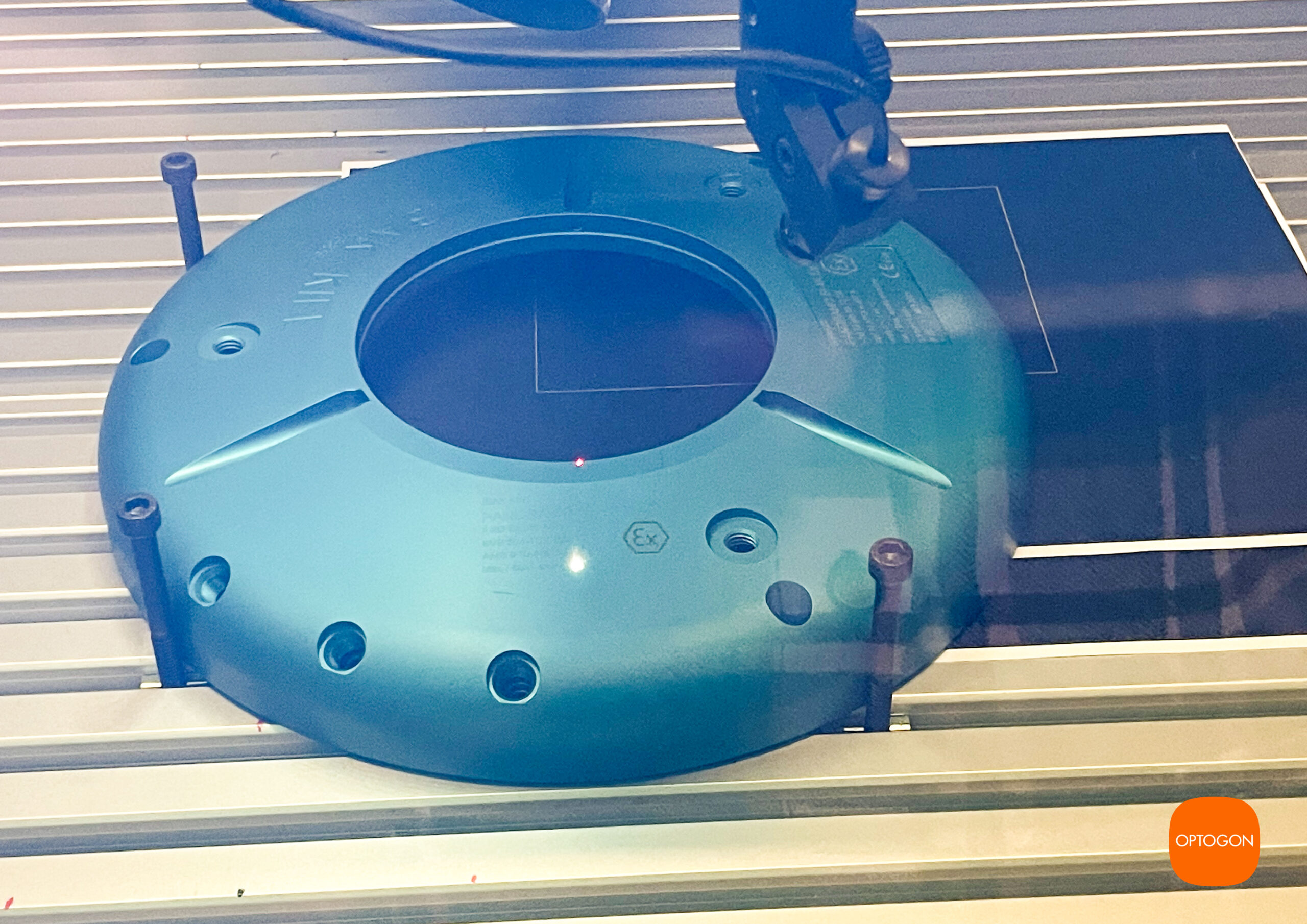

„Uns war eigentlich schon von Anfang an klar, dass wir ein Lasersystem für die Beschriftung und Gravur unserer fertigen Produkte benötigen“, so Carsten Büll, Fertigungsleiter bei IBAK. Die Produkte sollen erst kurz vor der Auslieferung gekennzeichnet werden. In der Vergangenheit wurden für einfache Produkte Klebeschilder verwendet. Viele Produkte der Firma IBAK erfordern jedoch einen ausgewiesenen Ex-Schutz.

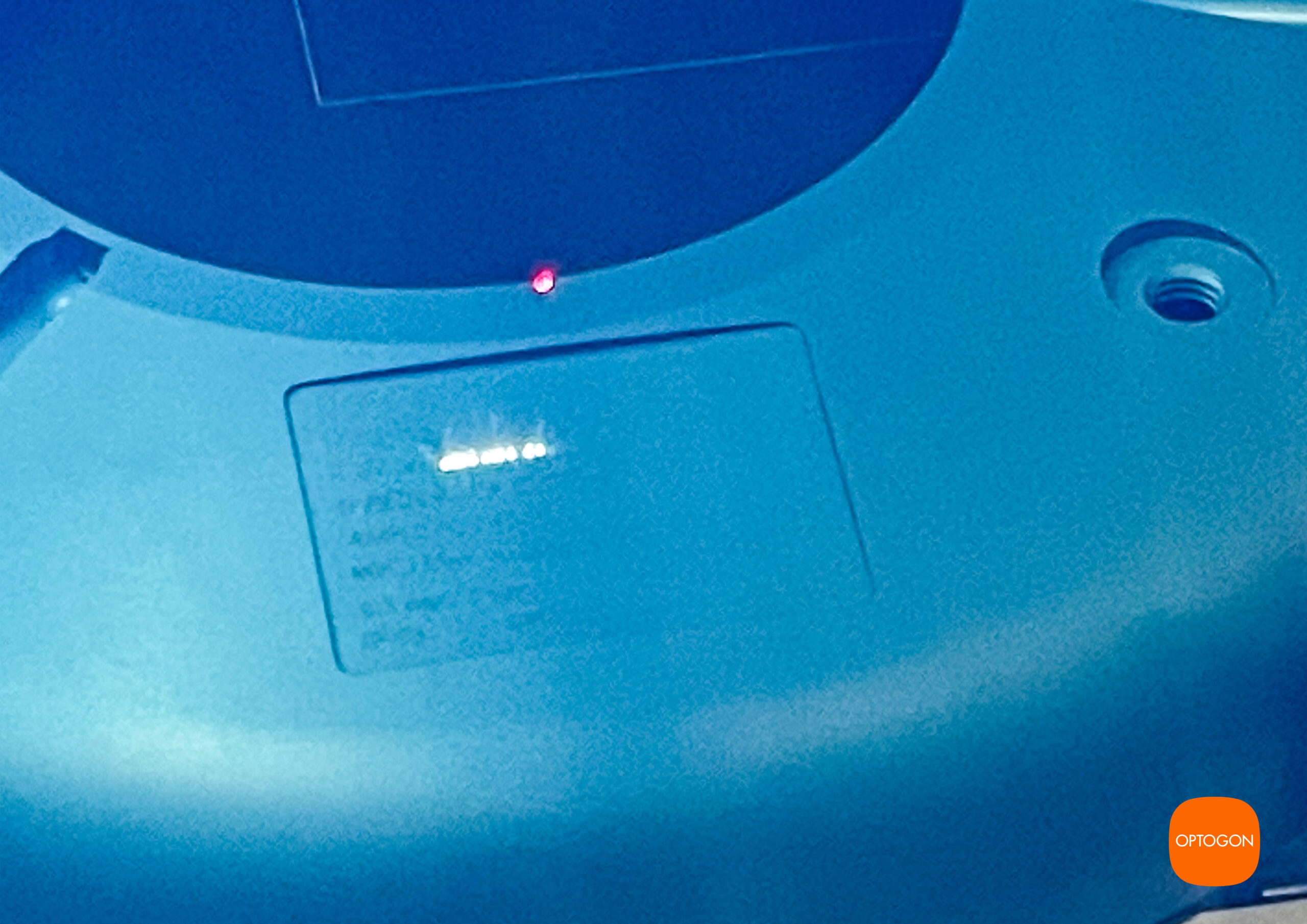

„Wir hatten hier die Herausforderung, dass wir keine Klebeschilder verwenden konnten. Die Klebeschicht zwischen dem Metallschild und dem Gehäuse der Inspektionskameras erzeugten eine Kapazität die nicht sein darf“ berichtet Carsten Büll. Der Ex-Schutz rührt daher, dass in den Kanälen und Abwasserrohrsystem immer mit Faulgasen zu rechnen ist, die ein explosionsfähiges Gas-Luftgemisch darstellen können.

Das Gesamtprodukt wird bei IBAK ganz zum Schluss mit CE Zeichen, Seriennummer und Ex-Schutzhinweisen gekennzeichnet. IBAK hatte hier auch mit der Verwendung von CNC Fräsern experimentiert, das sich aber als nicht gangbarer Weg herausstellte. Als sich IBAK auf die Suche nach einem geeigneten Anbieter für Lasersysteme machte, sind sie recht schnell bei OPTOGON fündig geworden. Optogon wird im norddeutschen Raum von Mager & Wedemeyer Werkzeugmaschinen als exklusiver Händler vertreten. Zur Firma IBAK bestanden bereits Geschäftsverbindungen seitens M&W.

Herr Büll beschreibt es so: „Wir hatten eine lange Anforderungsliste für unsere Laserlösung. OPTOGON konnte uns in allen Punkten eine Lösung in einer Maschine anbieten. Das Vertrauen in die Lösungskompetenz war sofort da“.

So muss das Lasersystem verschiedene Materialien beschriften und gravieren können. Angefangen von eloxiertem Aluminium und verchromten Messing, über verschiedene Kunststoffe bis hin zu Edelstahl. Die Verfahren die der Laser hierbei bewältigen muss reichen von der feinen Anlassbeschriftung bis zur detailreichen und widerstandfähigen Tiefgravur.

Auch runde und dreidimensionale Teile muss das Lasersystem einwandfrei beschriften und gravieren können. „Hierfür haben wir das Opto3D geordert. Es handelt sich dabei um eine dritte optische Achse, die eine Laserbearbeitung auf runden und gewölbten Oberflächen ermöglicht, ohne die Achsen für den Laserfokus verfahren zu müssen“ erläutert Büll.

Des Weiteren wurde von Anfang an eine Datenbankanbindung an das bestehende ERP System von IBAK an die M-Serie von OPTOGON vorgesehen. Die Seriennummern werden direkt aus dem System gelesen, was eine potentielle Fehlerquelle eliminiert und Zeit spart.

Die Laseranlage wurde auch mit einer Drehachse ausgerüstet. Dies ermöglicht die Laserbearbeitung von runden Teilen am Umfang und bei Ringen z.B. auch auf der Innenseite. Büll hierzu: „Wir haben weit in die Zukunft gedacht und uns ein sehr breites Aufgabenspektrum für den Laser überlegt. Der Laser soll möglichst viele Teile beschriften und gravieren können.“

Die dritte optische Achse von OPTOGON!

Die automatische Fokusinterpolation (dritte optische Achse) ermöglicht die Bearbeitung von dreidimensionalen Werkstücken ohne den Laserkopf (auch Galvokopf) verfahren zu müssen.

„Wir sind gespannt welche Möglichkeiten uns der Laser noch zu bieten hat.“

Die Lieferzeit der Laseranlage war mit 12 Wochen länger als gewöhnlich. „Corona hatte hier alles etwas verzögert, sonst wäre das alles etwas schneller gegangen. Die Inbetriebnahme und Schulung waren kurz darauf und einwandfrei. Die Mitarbeiter von OPTOGON wissen was sie tun“, so Büll. „Wir konnten sofort loslegen und mit dem Laser auch spielen! Die Möglichkeiten sind sehr vielfältig. Die Software ist intuitiv und unheimlich mächtig, man kommt damit gut zurecht. Wir sind gespannt welche Möglichkeiten uns der Laser noch zu bieten hat“.

Nach Angaben von IBAK sind die kleinsten zu bearbeitenden Teile nicht größer als 40mm, das größte Bauteil aktuell etwas mehr als 500mm lang. Durch die Vielzahl der wechselnden Produkte die IBAK mit dem Laser bearbeiten möchte, wurde auch das hochauflösende Farbkamerasystem „OptoSkop“ in der M-Serie verbaut. Sie ermöglicht eine Livevorschau des Werkstücks auf dem Monitor und der Anwender kann direkt auf dem Werkstück selbst das Layout einrichten. Laut OPTOGON spart das Zeit während der Einrichtung und senkt die Ausschusskosten erheblich. „Da unsere Produkte ganz zum Schluss mit dem Laser bearbeitet werden, darf hier eigentlich nichts mehr schief gehen“ so Carsten Büll.

Aktuell werden pro Woche ca. 50 fertige Produkte auf dem Laser von OPTOGON bearbeitet. In der Regel handelt es sich um tiefere Gravuren und Beschriftungen. „Wir tragen das Material gern ab. Die Anlagen und Geräte werden im Einsatz sehr geschunden. In den Rohren ist es eng und auch der ein oder andere Sturz bleibt nicht aus. Unsere Produkte halten das aus, das erwarten wir auch von den Gravuren auf den Geräten“, führt Carsten Büll aus. IBAK plant die komplette Umstellung der Beschriftungen der Produkte und auch Bauteile auf den Laser. „Ein zweites Lasersystem haben wir schon im Sinn“ schließt Büll ab.

IBAK Helmut Hunger GmbH & Co. Kg

Carsten Büll

Fertigungsleiter

Wehdenweg 122

24148 Kiel

Tel.: +49 (0)431 7270-0

Fax : +49 (0)431 7270-270

EMail: info@ibak.de

Web: www.ibak.de

Für OPTOGON:

Grafenstein Design

Thilo von Grafenstein

Freier Mitarbeiter – Marketing

Stiegelstr. 15

71701 Schwieberdingen

Tel.: +49 171 31 47 881

E-Mail: thilo@grafenstein.design

Web: www.grafenstein.design

Händler: Mager & Wedemeyer Werkzeugmaschinen GmbH

Europaallee 24a

28309 Bremen

Tel: +49(0)421/33 616-100

Fax: +49(0)421/33 616-169

E-Mail: info@mager-wedemeyer.com

Web: www.mager-wedemeyer.com

System vor Ort:

- Wartungsfreier, luftgekühlter Faserlaser (MOPA System)

- Automatische Segmenttür

- OptoSkop – Farbkamerasystem, für positionsgenaue, optische Werkstückeinrichtung

- Opto3D – Optische dritte Achse

- NC Drehachse

- Roboterschnittstelle

- Datenbankanbindung

| max. Werkstückgröße* X |

max. Werkstückgröße* Y |

max. Werkstückgröße* Z |

max. Werkstückgewicht |

| mm | mm | mm | kg |

| 800 | 600 | 400 | 150 |

| Breite | Höhe | Tiefe | Masse gesamt | erforderliche Anschlüsse | Umgebungs- bedingungen |

| mm | mm | mm | kg | ||

| 940 | 1900 | 1650 | ca. 500 je nach Ausstattung abweichend |

230V 50Hz 16A |

+15 bis 40 °C 90% Luftfeuchte |